Macchina 1

La "ghigliottina"

Macchina per il taglio di ali a più rastremazioni per un solo operatore.

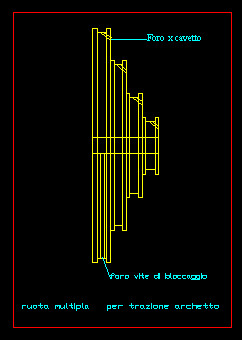

Puleggia di trascinamento in PVC , legno o metallo.

La ghigliottina"

DESCRIZIONE

La macchinetta in questione è abbastanza semplice e può essere realizzata facilmente da chiunque. Tuttavia si rende necessario tornire o far tornire una serie di rocchetti ( per gli alianti ne servono 3 multipli), soprattutto se vorrete sfruttare la possibilità di tagliare ali con rastremazioni e corde di varie misure. Il piano di lavoro è costituito da una spessa tavola di legno , rinforzata (sotto), con un paio di regoli di legno fissati con chiodi e colla o viti, in modo da mantenerne la planarità nel tempo. La lunghezza della tavola, normalmente , supera di pochi cm il metro, questo per permettere il taglio di pannelli di polistirolo da max 1 m. Le ali di misura superiore al metro saranno composte da più pezzi incollati fra loro con epoxi 5 min. La larghezza della tavola è vincolata alla misura della corda massima che desiderate realizzare. Lateralmente a questa,vanno fissati (con viti a legno nel senso della larghezza) due bracci sporgenti per circa 20/30 cm che servono a posizionare l' asse rotante , costituita da un tondino di metallo di 10 mm di diametro sul quale alloggiano le pulegge di trazione dell' archetto (osservare il disegno).I due bracci possono essere anche di legno e devono essere lavorati in modo da poterci alloggiare due cuscinetti, necessari per far ruotare, liberamente, l' asse sopra descritto.Le pulegge, possono essere realizzate al tornio, in nilon o PVC , e devono includere un foro filettato per l' inserimento di due grani di fissaggio che vanno a serrare sull' asse. Nella gola di avvolgimento del cavetto di trazione possiamo eseguire, anche manualmente un foro diagonale,verso l' esterno , per il bloccaggio del cavetto di trazione da effettuare con un morsetto elettrico nudo tipo Mammout. Al centro dell' asse alloggia la terza ruota o puleggia,che viene assicurata a questa con il solito sistema del grano. L' archetto per il taglio, preferibilmente, deve essere adeguato alla misura del pane, per cui, sono consigliabili archetti di varie lunghezze necessari per eseguire anche piccoli tagli, come nel caso dei piani di coda.

Macchina 2

DESCRIZIONE

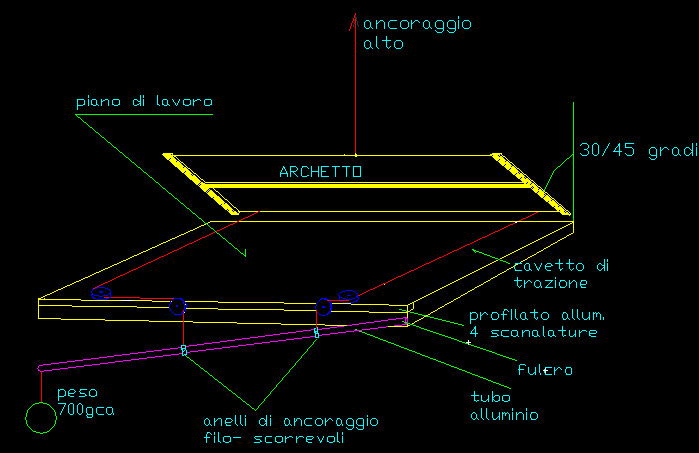

Questa macchina deriva dalla Feather Cut americana. ll principio di funzionamento invece di sfruttare la differenza di diametro delle pulegge si basa sulla differenza di braccio di leva fra i due ancoraggi del cavo di trazione posti sul tubo di alluminio. Le quattro pulegge servono a rinviare i cavetti di trazione in maniera da farli cadere verticalmente sul braccio al quale vengono assicurati agli anelli tramite occhielli e semplici snaps rapidi ( tipo quelli fermalacci per giacche a vento) come morsetti. Le quattro pulegge sono anch'esse movibili e scorrono su un profilato d'alluminio a sezione quadra con scanalature che servono per la testa del bullone, presenti sulle 4 faccie. Il tutto deve essere realizzato in modo che non siano richiesti utensili per il serraggio degli anelli e dele puleggie, in modo da rendere la regolazione piu' rapida possibile.

Al posto dei dadi sono preferibili i "galletti" , da stringere a mano.

Anche il braccio deve essere facilmente rimovibile in modo da poterlo infulcrare dalla parte opposta, per il taglio dell'altra semiala.

La corda estrema deve sempre essere dalla parte del fulcro, le due pulegge relative alla corda di estremità possono stare anche vicine e non richiedono misure(vedere disegno). Per stabilire la misura del secondo anello, al quale attaccheremo il cavetto di trazione con relativa pulegga sulla verticale, possiamo ricorrere al teorema di talete:

BRACCIO DI LEVA CORTO = BRACCIO DI LEVA LUNGO X ( CORDA ESTREMA/CORDA D'ATTACCO)

Il profilato a 4 scanalature, non è facilmente reperibile per cui volendo ottenere lo stesso risultato lo si puo' eliminare utilizzando 4 morsetti leggeri (tipo quelli utilizzati nei kit seghetti da traforo) ai quali applicare sopra o di lato, le puleggie. I morsetti verranno poi fissati direttamente al tavolo di taglio nelle posizioni adeguate. Un'altra soluzione e costruire 4 supporti da un profilato d'alluminio a "C" e piazzarci sopra la puleggia e la vite di fissaggio per il tavolo.

PREPARAZIONE E FUNZIONAMENTO

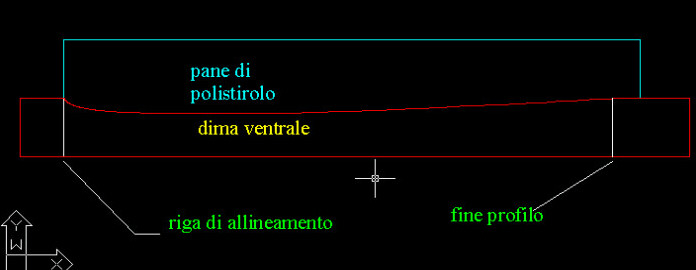

Il sistema di taglio di queste macchine richiede la realizzazione delle dime in due parti, ed esattamente una semidima per il taglio ventrale e una per quello dorsale.Le dime possono essere costruite in alluminio da 0.3/0.5/1 mm, tagliate da lastra con un saracco o forbici curve (nel caso di alluminio sottile) e portate a misura con una lima dal taglio fine. Queste,durante la lavorazione, vanno confrontantate continuamente con il disegno originale che può anche venir incollato su di esse. Il bordo superiore delle semidime più spesse, in fine, deve essere appuntito, limando diagonalmente la dima e successivamente lucidato con carta abrasiva 600 ,per permettere al filo dell' archetto uno scorrimento senza intoppi. La riduzione dello spessore della dima serve a impedire il raffreddamento per contatto del filo caldo. Naturalmente, si deve tener conto dello spazio occupato dall' impiallacciatura o balsa. Le dime comprendono tutto il profilo compreso il b. d'entrata e proseguono per un paio di Cm dietro e davanti i bordi per permettere al filo caldo un appoggio in ingresso e in uscita.

Il polistirolo deve, obbligatoriamente, essere piano, mantenuto in posizione, con alcuni pesi di basso spessore che non vadano ad impedire il passaggio dell' archetto ( es: grosse mattonelle di cotto). L' operazione di taglio inizia dal bordo d'entrata del ventre. Le due dime ventrali possono essere assicurate al polistirolo con due striscie di biadesivo, tenendo presente che la loro base di appoggio devrebbe baciare perfettamente il piano. Stesso discorso per il pane di polistirolo. Un miglior risultato lo si ottiene distanziando le dime di un paio di cm, in questo caso le dime devono essere fissate al piano. Le pulegge di trazione della prima macchina vanno realizzate calcolando il loro diametro pari alla corda alare divisa per 3.14. Questo fa si che i due vertici dell' archetto vengano trascinati in modo da entrare e uscire dal polistirolo nello stesso momento. Il motore della macchina è costituito da un peso di circa 700 g che appeso ad un cavetto, avvolto per un giro attorno alla ruota di trazione centrale o appeso alla leva, ne provoca il movimento. E' intuibile che per ottenere una rastremazione fra corde di misura 20/10 cm, o 40/20 cm, il rapporto rimane uguale a 2 e , pertanto, in entrambi i tagli, si possono usare le stesse pulegge, avendo l' accortezza di avvolgere sulla ruota motrice un giro di corda in più. La ruota di trazione, secondo le nostre esperienze,dovrebbe misurare circa 6/7 cm di diametro. Le pulegge , possono anche essere realizzate in un sol pezzo a scalare, in modo da avere su un unico rocchetto più misure disponibili.

L' archetto va assicurato in alto (soffitto) per mezzo di un cavetto in modo da rimanere inclinato rispetto al piano di taglio per 30/45 gradi e gravitare sulle dime d' appoggio lasciandovi così le mani libere . Comunque all' inizio di ogni taglio è opportuno accompagnare, manualmente , l' archetto, in modo da far copiare,perfettamente, la prima parte incavata ( bordo d' entrata ) della dime ventrali. In caso contrario si rischia che, invece di seguire la curva inferiore, l' archetto venga trascinato a diritto, rovinando il tutto. Per quanto riguarda la curva dorsale in alcuni casi si rende necessario un piccolo aiuto iniziale per superare la forte pendenza del bordo d' entrata superiore.Con l' esperienza vi accorgerete che l' esatta tensione di lavoro è decisamente inferiore a quella usata per il taglio manuale. Abbiamo riscontrato che per un archetto di un metro, la tensione di alimentazione deve essere intorno a 19 V e per un archetto di 80 cm, la tensione giusta cade intorno a 17 v. Non vi so dire esattamente l' amperaggio assorbito dal filo Ni-Cr 0.4 ma vi posso dire che ho usato un grosso trasformatore 220/ 24+24 da circa 1000 W che avevo disponibile,equipaggiato con un varialuce da 500 W che funge da regolatore di tensione. Come potete vedere la potenza del TR è molto eccedente (ne basta uno da circa 150W) e l' avvolgimento secondario e diviso in due parti con presa centrale . Collegandosi ai due morsetti esterni del secondario, si ottiene una tensione di 48 v che può interessare per la squadratura veloce dei pani e per alimentare archetti di misura superiore al metro. La potenza del Tr può partire da 200W.

ARCHETTO

L'archetto è costituito da un telaio di legno, da un filo di acciaio da 0.3 mm, due morsetti di collegamento per i fili provenienti dal Tr, un'interruttore a portata di pollice e un sistema di tensionamento del filo montato sul lato opposto del filo di taglio.

Il sistema di tensionamento è composto da una molla trattiva adeguata e un tenditore.

Il tenditore serve a portare in tensione il filo e la molla a compensare la perdita di tensione dovuta alla dilatazione del filo in temperatura. Questo particolare è molto importante dal momento che un filo poco teso comporta lo svuotamento della parte centrale dell' anima di polistirolo.

Il filo nichel/cromo 0,3/0,4 mm è quello più facile a reperirsi in commercio ma non offre risultati esaltanti dal momento che tende ad allentarsi con il calore. In alcuni casi è stato usato filo di sezione maggiore ottenuto da resistenze per stufe, opportunamente stirato, oppure filo d' acciao da 03/04 mm utilizzato per il volo vincolato che reagisce meglio alla dilatazione per calore ma che si rompe dopo pochi tagli.

Un' altro tipo di filo è il Monel da 07 mm usato per teminali da pesca, da ottimi risultati perchè può essere teso molto, ma questo tipo di filo non è molto comune in tutti i negozi di pesca, mentre è facilmentre reperibile nelle città di mare.

L' operazione di stiratura la si effettua attaccando il filo ( ad es. una maniglia ) ad un aggancio sicuro. tirandolo fortemente dall' altra ( legato ad un bastone ) fino a eliminazione totale delle spire.

SUGGERIMENTI

Durante il taglio di ali a più rastremazioni non variate la tensione se volete che in seguito le giunzioni dei pannelli collimino. Non iniziate il taglio dal dorso,diminuireste lo spessore del profilo.

Non aumentate o diminuite eccessivamente il voltaggio di taglio, questo provocherebbe un allentamento del filo dell' archetto, con conseguente cattiva riproduzione del bordo d' entrata e/o del bordo d' uscita. Usate sempre polistirolo stagionato privo di umidità.

Al termine di ogni taglio ripulite a caldo il filo dai depositi carboniosi con uno straccio.

La giusta temperatura /tensione di taglio è quella che genera filamenti di polistirolo o polistirene. Annotatevela.

Il pane di polistirolo, oltre ad essere perfettamente piano e squadrato, deve misurare ( in larghezza ) un Cm in più delle corde. Tutte le dime vanno allineate a partire dal bordo d' attacco . Il polistirene estruso preferibile è quello della DOW, di colore celeste, ma talvolta una differente densità del pane si può verificare anche con questa marca.

L'accorgimento precedente permette di ottenere bordi d' uscita ben dritti. In fase di ricopertura i rivestimenti saranno eccedenti il bordo d' uscita e il polistirolo in più li manterrà ben spianati per tutto il tempo di essiccazione ( durante il sottovuoto ).

Il bordo d'entrata verrà ottenuto facilmente rifilando l' eccedenza di impiallacciatura e riempiendo la traccia centrale, ottenuta con un fresino ( dremel ), con resina addensata con microballons e microfibre, priva di qualsiasi altro rinforzo. Ad essiccazione avvenuta il bordo può essere piallettato e poi scartavetrato con tamponi di varia lunghezza.

![]()