Home - Progetti - Appunti - Avvertenze - Contatti

Variatore di velocità per ventilatori

Attenzione

Questo progetto ha parti ad alta tensione che possono provocare danni gravi a cose o persone, anche causare morte. L'autore non garantisce che il materiale contenuto in queste pagine sia corretto, funzionante o aggiornato, e non si assume alcuna responsabilità riguardo a come può essere utilizzato o interpretato. L' uso di ogni contenuto avviene interamente a proprio rischio e pericolo.

Questo circuito permette il controllo di piccoli motori elettrici asincroni monofasi del tipo “con spira in corto” alimentati dalla tensione di rete 230V 50Hz e con un potenza possibilmente non superiore a 100W. Questa tipologia di motori è comunemente impiegata per ventilatori e piccole pompe. Di solito con i normali dimer da luci non è possibile realizzare un controllo ottimale, non essendo espressamente progettati per questo scopo. Esistono comunque prodotti commerciali specifici ma sono più costosi e meno diffusi. Lo schema presentato permette un controllo semplice ed affidabile, personalizzabile secondo specifiche esigenze mediante modifica del firmware, del quale è disponibile il codice sorgente.

Scarica i file per realizzare questo progetto fanDimer.zip

Ø Con questo sistema di controllo non è consigliabile ridurre di molto la velocità di rotazione. D' altra parte non è ragionevole far ruotare un molto lentamente un motore asincrono costruito per 2800 giri al minuto. In questi casi occorre chiedersi se il motore scelto è davvero la migliore soluzione al sistema da realizzare oppure scegliere altre tecnologie di controllo.

Ø L’applicazione non è adatta a sistemi in cui è richiesta una coppia elevata, come ad esempio il sollevamento di carichi, oppure precisione sulla velocità di rotazione come potrebbe essere in particolari impieghi con trapani, torni o frese.

Ø Il controllo presentato è a catena aperta, quindi la velocità di rotazione dipende e varia secondo del carico applicato. Se la coppia resistente del carico supera quella generata dal motore, il sistema può smette di ruotare.

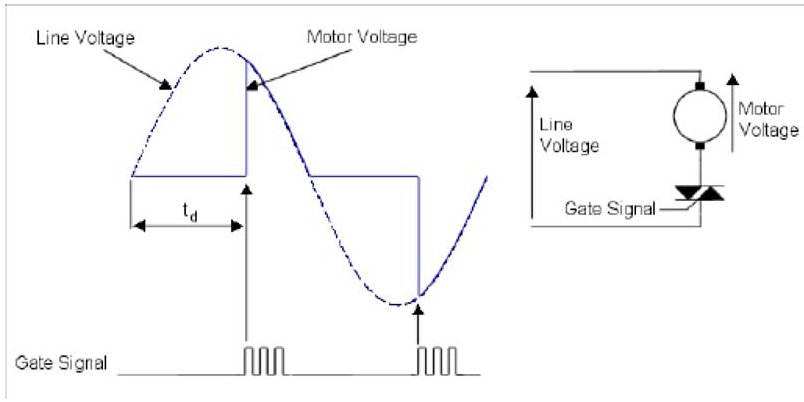

Il circuito riduce la velocità di rotazione diminuendo la tensione efficace applicata al motore. La riduzione avviene parzializzando la tensione di rete che arriva al motore mediante la tecnica del taglio di fase. Questa tecnica consiste nel ritardare l'accensione di un interruttore elettronico (TRIAC) posto in serire al motore, rispetto il sincronismo ricavato dal passaggio della tensione di rete sul suo valore di zero. Variando questo ritardo (td nella figura seguente) è possibile modulare la tensione che arriva la motore.

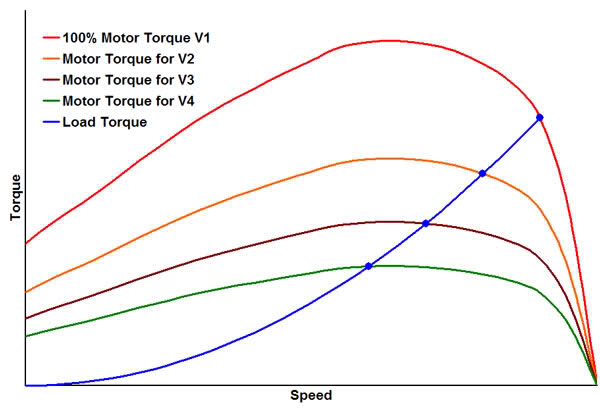

Riducendo la tensione al motore, diminuisce anche la sua coppia motrice sviluppata. Tuttavia alcune applicazioni particolari, come pompe e ventilatori, hanno la caratteristica di vedere notevolmente ridotta la coppia resistente al diminuire della velocità. Questa particolare caratteristica meccanica del carico rende compatibile la riduzione di velocità del sistema mediante riduzione delle tensione di alimentazione al motore.

La figura seguente illustra in forma qualitativa come varia la coppia generata dal motore asincrono a polo schermato rispetto la sua velocità di rotazione, con tensioni di alimentazione decrescenti rispetto la nominale. La curva blu rappresenta la caratteristica di un carico meccanico applicato al motore assimilabile ad un ventilatore.

Si nota che se anche la coppia generata dal motore diminuisce, per effetto della caratteristica meccanica del carico resistente, l'equilibrio meccanico con la coppia resistente si assesta a velocità di rotazione inferirori rispetto la nominale.

Ma ci sono degli inconvenienti.

Un altro motivo per cui questo

circuito non è adatto a grossi motori è legato alla compatibilità

elettromagnetica: il controllo a taglio di fase parzializza la tensione di rete

con commutazioni brusche rispetto la forma d’onda

sinusoidale della sorgente.

Questo determina l’insorgere di componenti armoniche che posso disturbare gli apparati elettrici in vicinanza. Servono quindi dei filtri soppressori di disturbo. Le dimensioni ed il costo di dei componenti richiesti aumenta vertiginosamente all’aumentare della potenza in gioco. Oltre a un certo limite questo tipo di controllo diventa meno conveniente di altre soluzioni più complesse.

Nella figura sotto la traccia blu rappresenta la tensione misurata su di un piccolo ventilatore tangenziale, mentre le quella azzurra ne rappresenta indirettamente la corrente. Si vede che la tensione di rete permane sul motore anche dopo il suo passaggio per lo zero, fintanto che la corrente nel TRIAC non si annulla causandone lo spegnimento. Allo spegnimento del TRIAC segue il transitorio in smorzamento effetto della rete RC di snubber e dell'induttanza del carico.

Nella figura sopra il ritardo dell'innesco del TRIAC, dal punto di passaggio dello zero per la tensione di rete, è di circa 4.8ms ovvero quasi un quarto di periodo. L'innesco è dunque in prossimità del picco di tensione di rete. Risulta e evidente il notevole "salto" di tensione sul motore, causa del rumore sul cavo di alimentazione.

Con apposita strumentazione è possibile quantificare il rumore elettrico di tipo condotto che si propaga lungo il cavo di alimentazione. La normativa comunitaria di riferimento è la EN55014, ed i relativi limiti potrebbero essere quelli previsti per i piccoli elettrodomestici. Le scansioni riguardano il range di frequenze sa 15KHz a 30MHz ed i valori sono rappresentati in scala logartimica. Le linee giallo e verde più in basso rappresentano il rumore ambientale. La linea blu è il rumore di quasi picco (QP), quella azzurra il valore medio (AVG) del rumore sulla linea di alimentazione. La normativa impone che queste scansioni devono essere inferiori rispetto i limiti rappresentati dalle maschere indicate dalle linee tratteggiate rispettivamente in rosso e fucsia.

| |

Nella figura a sinistra sono riportare le scansioni senza il sistema di filtro EMI. E' evidente il superamento dei limiti di quasi picco imposti dalla normativa. Anche se il circutio funziona correttamente e in apparenza non disturba i sistemi circostanti, un simile comportamento è intollerabile se si volesse eseguire una qualsiasi analisi di compatibilità elettromagnetica, indispensabile per la marchiatura CE e per il rilascio di eventuali certificazioni di qualita da enti preposti.

Nella figura a destra sono riportate le emissioni condotte del circuito con filtro EMI. I valori rientrano nella norma. Il filtro andrebbe dimensionato in base al tipo di carico, nelle condizoni di utilizzo più sfavorevoli. Considerate che il ventilatore utilizzato per le misure era un piccolo sistema con ventola tangenziale e potenza di appena 60W.

Con ventilatori e pompe si può notare in via sperimentale che il sistema meccanico inizia a ruotare quando la tensione applicata al motore raggiunge e supera un determinato valore. Tuttavia una volta vinte le coppie meccaniche resistenti, il sistema può mantenersi in movimento anche applicando al motore una tensione minore a quella registrata per la partenza.

Se quindi per qualche secondo il sistema viene portato in rotazione e poi progressivamente rallentato, si riesce ad ottenere un campo di regolazione più ampio.

Quindi per rendere il circuito più versatile, considerato che rimanevano disponibili alcune rirosorse del microcontrollore, sono stati inseriti due pulsanti con le funzioni predefinite di START e STOP. Con questi strumenti è possibile inserire delle funzioni di smart start/stop, modificando il firmware del microntrollore.

Home - Progetti - Appunti - Avvertenze - Scrivimi