|

|

>

[]

<

|

|

|

|

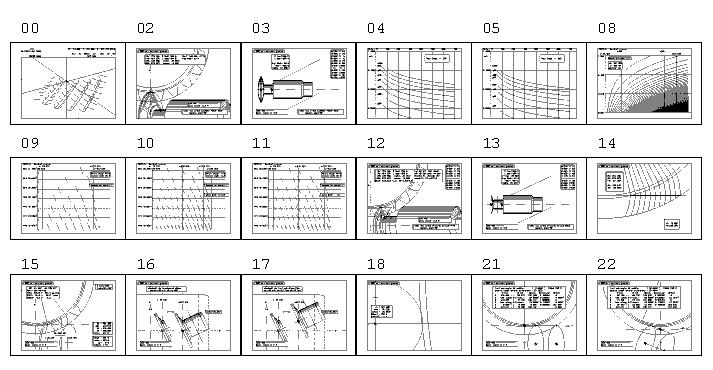

00U

|

* Percorsi di fresatura in modo continuo (solo per pignone>

|

|

|

01A

|

* Caratteristiche degli ingranaggi campione

utilizzati per le elaborazioni personalizzate.

|

|

|

02A

|

* Vista in pianta del complessivo pezzo/utensile/testa mandrino

nella condizione di taglio dal pieno con fresa biconica.

|

|

|

03U

|

* Composizione del complessivo pezzo/utensile/testa mandrino,

nella condizione di taglio dal pieno con fresa a disco laterale;

Indicazione della linea di ingombro a testa inclinata.

|

|

|

04U

|

* Diagramma dell'errore nominale di profilo in modo

continuo, secondo il passo assiale e il raggio di curvatura

minimo sul profilo, per fresa diam 250.

|

|

|

05U

|

* Diagramma dell'errore nominale di profilo in modo

continuo, secondo il passo assiale e il raggio di curvatura

minimo sul profilo, per fresa diam 315.

|

|

|

06A

|

* Pianificazione ottimizzata numericamente per il taglio in modo

discreto, da 2 a 8 tagli con uso di 1 fresa;

Sequenze di raggi di curvatura di appoggio che generano un

sovrametallo uniforme ed ottimizzato per il numero di tagli.

|

|

|

07A

|

* Pianificazione ottimizzata numericamente per il taglio in modo

discreto, da 2 a 8 tagli con uso di 2 frese;

Sequenze di raggi di curvatura di appoggio che generano un

sovrametallo uniforme ed ottimizzato per il numero di tagli.

|

|

|

08A

|

* Abaco per la definizione grafica della pianificazione in modo

discreto; La pianificazione ottimizzata numericamente appartiene

a tale abaco.

|

|

|

09A

|

* Rappresentazione grafica della pianificazione, con indicazione

dell'estensione supplementare dovuta al passo assiale, per uso di 1 fresa.

|

|

|

10A

|

* Rappresentazione grafica della pianificazione, con indicazione

dell'estensione supplementare dovuta al passo assiale, per uso di 2 frese

nel caso di krc

< 0,5 : la pianificazione avviene sulle posizioni limite

della fresa anteriore.

|

|

|

11A

|

* Rappresentazione grafica della pianificazione, con indicazione

dell'estensione dovuta al passo assiale, per uso di 2 frese

nel caso di krc >

0,5 : la pianificazione avviene sulle posizioni

limite della fresa posteriore.

|

|

|

12A

|

* Vista in pianta del complessivo pezzo/utensile/testa mandrino,

nella posizione piu' interna (punto di arrivo nella fresatura

in continuo o taglio interno nella fresatura in modo discreto).

|

|

|

13U

|

* Composizione utensile pre la fresatura dell'evolvente,

con indicazione delle linee di ingombro minimo pezzo/tavola.

|

|

|

14A

|

* Progressione del rotolamento: incrementi lineari della

rotazione pezzo e della posizione dell'utensile.

|

|

|

15A

|

* Vista in pianta egli estremi del percorso di rotolamento o

della pianificazione di tagli discreti.

Indicazione dei coefficienti di adeguamento avanzamento KF e

stima delle velocita' degli assi secondo la Frel sul profilo;

|

|

|

16A

|

* Vista in fronte delle condizioni di inizio e fine percorso, con

movimento del centro fresa nel piano trasversale lungo X.

|

|

|

17A

|

* Vista in fronte delle condizioni di inizio e fine percorso,

con movimento della fresa lungo il proprio asse, su dentatrice.

|

|

|

18A

|

* Vista in fianco dell'utensile e delle linee/elica relative al

punto di arrivo e al diametro di fondo, con eventuale affondo

supplementare.

|

|

|

19U

|

* Tabella per determinare l'errore di forma in modo continuo ;

calcolo della 1A freccia : diametro utensile / passo assiale.

|

|

|

20U

|

* Tabella per determinare l'errore di forma in modo continuo ;

calcolo della 2A freccia : 1A FRECCIA / curvatura del profilo.

|

|

|

21A

|

* Utilizzo di macchina tipo dentatrice con possibilita' di variare

l'inclinazione dell'asse utensile sulla slitta tangenziale;

opzione : angolo = 0 (come su alesatrice con testa a squadra).

|

|

|

22A

|

* Utilizzo di macchina tipo dentatrice con possibilita' di variare

l'inclinazione dell'asse utensile sulla slitta tangenziale;

opzione : angolo utensile = 20 gradi.

|

|

|

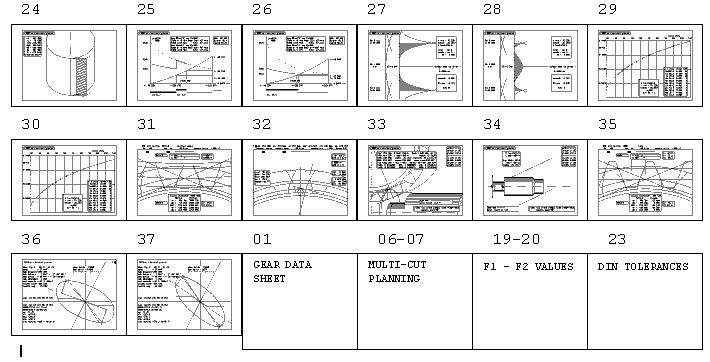

23A

|

* Tolleranze DIN per ingranaggi di esempio.

|

|

|

24A

|

* Dominio di rotolamento da da a dNf .

|

|

|

25A

|

* Diagrammi di lunghezza profilo e adeguamento

dell'avanzamento, con tempi, per krc

< 0,5 : il primo contatto

avviene sulla fresa anteriore, il contatto successivo della

fresa posteriore fa ridurre l'avanzamento ricalcolato.

|

|

|

26A

|

* Diagrammi di lunghezza profilo e adeguamento

dell'avanzamento, con tempi, per krc >

0,5 : il primo contatto

avviene sulla fresa posteriore, e tutto il percorso ha una Feed

riferita alla fresa posteriore.

|

|

|

27A

|

* Fresatura in modo continuo: diagramma dell'errore di profilo

al limite interno, senza affondo supplementare.

|

|

|

28A

|

* Fresatura in modo continuo: diagramma dell'errore di profilo

al limite interno, con affondo supplementare ottimizzato = F1 / 2.

|

|

|

29A

|

* Errore di profilo secondo la suddivisione delle passate,

per fresa diam 200.

|

|

|

30A

|

* Errore di profilo secondo la suddivisione delle passate,

per fresa diam 250.

|

|

|

31A

|

* Condizioni di ingranamento della coppia di esempio.

|

|

|

32A

|

* Profili trasversali e profilo normale del vano dente.

Con plottatura assi tangenti in un punto del profilo

normale, per verifica ingombro utensile.

|

|

|

33A

|

* Sgrossatura dal pieno con fresa sottile: vista in pianta.

|

|

|

34U

|

* Sgrossatura dal pieno con fresa sottile: composizione utensile.

|

|

|

35A

|

* Condizioni di ingranamento con cremagliera di riferimento.

|

|

|

36A

|

* Ellisse di compenetrazione creatore-ingranaggio.

Elica creatore concorde con elica ingranaggio.

|

|

|

37A

|

* Ellisse di compenetrazione creatore-ingranaggio.

Elica creatore discorde dall'elica ingranaggio.

|

|

|

>

[]

<

|

|